在新能源汽车轻量化趋势下,精密注塑技术的需求呈现显著增长,其核心目标是通过材料替代、工艺优化和结构创新实现整车减重、提升能效、降低成本并满足环保要求。本文将围绕新能源汽车轻量化的技术需求,解析精密注塑在材料创新、结构设计、工艺控制等维度的关键突破点。

一.新能源汽车轻量化对精密注塑技术的核心需求

1. 材料替代需求:特种工程塑料的广泛应用

- 轻量化材料选择:

新能源汽车零部件逐步采用特种工程塑料(如PEEK、PPS、碳纤维复合材料)替代传统金属(如钢、铝),可减重50%以上。例如,PPS注塑件用于电池盖板、电机壳体、密封圈等,PEEK用于齿轮、密封环等高温部件,碳纤维复合材料用于车身结构件。

- 成本与性能平衡:

特种塑料(如PPS)相比金属具有价格优势,同时具备耐高温、耐腐蚀、抗疲劳等特性,满足新能源汽车对轻量化与可靠性的双重需求。

2. 精密成型技术需求

- 高精度与稳定性:

精密注塑需满足严格的公差要求(如尺寸精度0.001mm,表面粗糙度低至微米级),确保部件在复杂工况下的可靠性。例如,电池密封垫片、连接器等对精度要求极高。

- 复杂结构设计能力:

精密注塑可一体成型复杂形状(如集成散热结构、嵌件成型),减少零部件数量和装配复杂度,进一步实现轻量化。例如,碳纤维与塑料的复合注塑件可优化结构强度与重量比。

3. 工艺优化需求

- 高效生产与成本控制:

精密注塑需兼顾大规模生产效率与单件成本。例如,热塑性塑料成型工艺(如PP、尼龙)可快速生产大批量部件,而弹性体模塑则用于减震部件。

- 模具技术升级:

高精度模具设计(如冷却水道优化、表面处理技术)和材料选择(如高强度钢、耐磨合金)是保障注塑件质量的关键。同时,模具数据库和标准化设计可缩短开发周期。

4. 环保与可持续性需求

- 低碳材料与回收技术:

生物基塑料、可回收碳纤维等环保材料的应用需求增加。例如,杨永修建议建立轻量化材料数据库,推动碳纤维回收标准制定([2][8])。

- 工艺能耗优化:

精密注塑需通过工艺参数优化(如低温成型、节能设备)降低能耗,符合新能源汽车的环保目标。

二、技术挑战与解决方案

1. 材料收缩与变形控制

- 挑战:特种塑料(如PEEK、碳纤维复合材料)的热膨胀系数差异大,易导致成型后收缩变形。

- 解决方案:

- 优化模具设计(如增加冷却系统、补偿结构设计)。

- 采用精密注塑机的高锁模力(>25MPa)、精准温控(±0.5℃)和注射压力控制。

2. 复合材料连接技术

- 挑战:碳纤维与金属/塑料的连接需兼顾强度与轻量化,传统焊接工艺不适用。

- 解决方案:

- 胶接+螺纹连接。

- 注塑成型时嵌入金属嵌件或纤维预埋技术。

3. 成本与规模化生产矛盾

- 挑战:碳纤维、镁合金等材料成本高,模具开发投入大。

- 解决方案:

- 工艺创新:规模化生产摊薄模具成本,采用标准化模块化设计。

三、未来发展趋势与机遇

1. 材料创新与多元化

- 碳纤维复合材料:成本下降推动其在车身、底盘等主结构中的应用。

- 生物基塑料:环保法规推动可降解材料在内饰、外饰件中的渗透。

2. 智能化与自动化生产

- 工业4.0技术:注塑机集成AI工艺优化、实时监控系统,提升良率与一致性。

- 3D打印辅助模具开发:快速原型制作缩短开发周期。

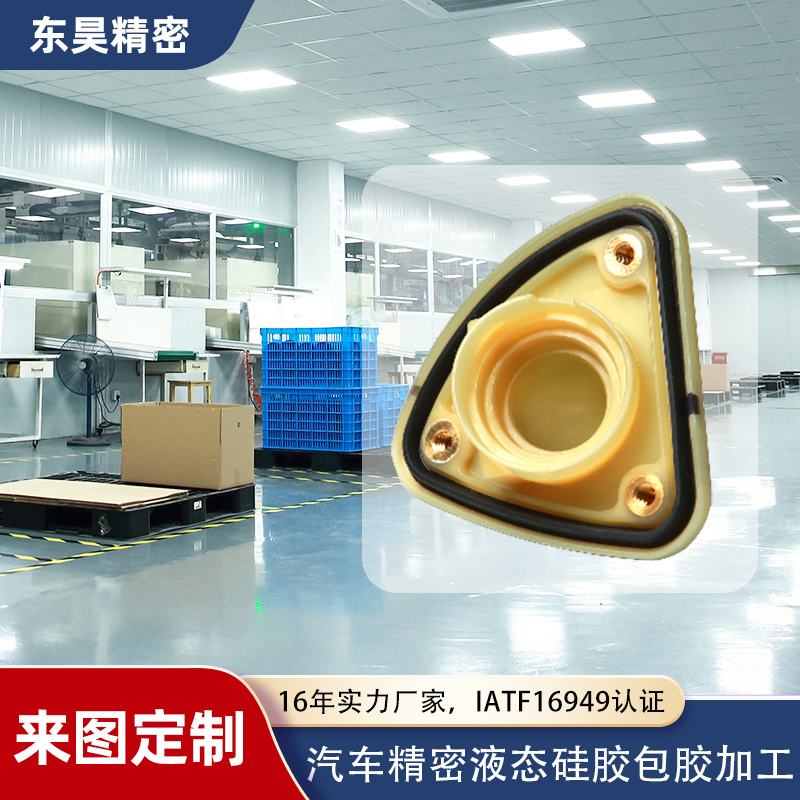

在新能源汽车轻量化趋势下,精密注塑技术通过材料替代、工艺创新和系统化设计,成为实现整车减重、提升能效的核心技术之一。东昊精密以客户为中心,提供定制化服务和解决方案。随着新能源汽车市场的多样化和个性化需求日益增长,标准化产品已经无法满足所有客户的需求。东昊精密致力于为客户提供一站式服务,从产品设计、模具制造、试生产到批量生产,提供全流程解决方案。

咨询热线

135-1160-8957