新材料、新技术应用开发

新材料、新技术应用开发

深入了解客户的需求,与材料供应商共同对新材料的性能及应用进行研发,以满足产品特殊性能和场景的使用要求。

精密模具开发能力

精密模具开发能力

根据产品的性能、外观、尺寸精度及用量要求,从模具的选料结构、加工精度和检测标准进行设计和优化。提供具有批量生产的解决方案。

自动化生产线开发能力

自动化生产线开发能力

根据产品用量及品质要求,自主开发自动化生产线,以满足不同产品的生产需求。

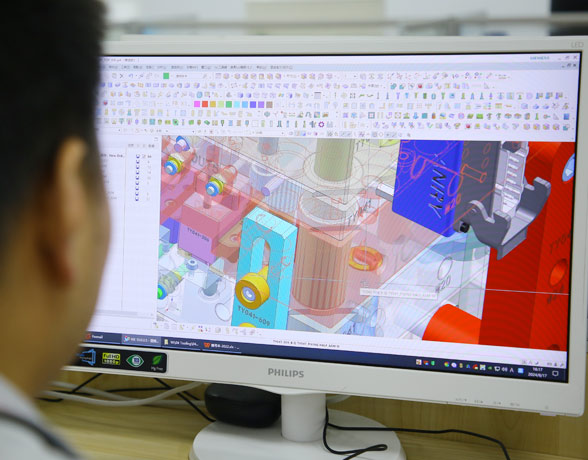

模具制造智能化管理

模具制造智能化管理

配备MES模具管理系统,从生产计划、到过程管控,全程透明化,数据可视化,实时监控,保证质量可控。

加工精度控制能力

加工精度控制能力

拥有先进的进口加工及检测设备,实现微米级高精度加工、管控,保证模具的尺寸精度和和表面质量。

自动化加工能力

自动化加工能力

运用MES系统进行扫码自动化加工检测,实现程序化加管控,无需人工频繁干预,降低生产成本和提高生产效率。

模具设计团队

模具设计团队

十年以上模具设计经验团队,根据客户需求进行可行性评估,通过模流分析,为客户提供专业的DFM制造方案。

自动化生产线

自动化生产线

通过安装自动化机器人、机械手臂等设备,实现注塑、取件、堆垛等工序的自动化操作,减少人工干预,提高生产效率。

CCD自动化检测

CCD自动化检测

利用CCD图像采集与处理的自动化检测技术,快速识别出产品的缺陷、尺寸偏差、外观等问题,保持高精度、高效率生产。

自动化设备集成

自动化设备集成

整合自动供料装置、机械手、机器人、CCD自动检测等自动化设备,实现注塑生产全过程的自动化及智能化,提高生产效率及灵活性。

精密模具制造能力

精密模具制造能力

拥有先进的模具设计和制造技术,能够精准地制作出符合客户需求的精密模具。

塑胶产品生产能力

塑胶产品生产能力

具备大规模的塑胶产品生产线,能够高效、稳定地生产出各种塑胶产品、液态硅胶产品、模压产品。

机加工产品制造能力

机加工产品制造能力

拥有完善的机加工设备和工艺,能够为客户提供各种机加工产品的制造服务。

组装与系统集成能力

组装与系统集成能力

具备将上述各类产品进行有效的组装和集成能力,能够为客户提供全面、高效、优质的一站式解决方案。

按时交付能力

按时交付能力

从市场调研、产品开发、模具制造、自动化生产组配交付等各个环节进行高效管理和控制,确保项目能成功实施和按时交付。

定制方案能力

定制方案能力

通过定制化方案、高效协同、先进工具、严格质控、持续优化、客户导向以及成功案例等方面,进一步发挥项目管理的经验优势,确保项目管理满足客户要求。