嵌件注塑技术(Insert Molding)是一种将预成型的金属或非金属嵌件(如金属部件、电子元件、连接器等)直接嵌入塑料基体中的注塑工艺。其核心优势在于将不同材料的特性结合,实现轻量化、集成化、功能化和安全性提升。

一、嵌件注塑技术的核心优势

1. 集成化设计:将多个独立部件(如金属导电件、电子元件)集成到一个注塑件中,减少装配步骤,提升系统紧凑性。

2. 绝缘与安全:通过绝缘塑料包裹导电部件,避免短路风险,增强高压系统的安全性。

3. 轻量化:用塑料替代部分金属结构,降低部件重量,同时保持高强度和耐腐蚀性。

4. 抗冲击与缓冲:塑料基体在碰撞时可吸收冲击能量,保护嵌件免受损坏。

5. 成本优化:减少零件数量和装配人工成本,提升生产效率。

二、在新能源汽车中的具体应用案例

1. 电池及电池管理系统(BMS)

- 应用场景:

- 高压元器件集成:电池模组中的铜排、汇流排、传感器等通过嵌件注塑集成到绝缘塑料基体中,避免短路风险。

- 电池托盘与密封结构:

- 在电池托盘中嵌入导电铜排或传感器,实现电连接与数据监测的一体化设计。

2. 电机控制器与电驱系统

- 应用场景:

- 逆变器模块:嵌件注塑将功率半导体(如IGBT芯片)与散热基板、导电排集成,形成紧凑的逆变器组件。

- 传感器与线束集成:温度、电流传感器通过嵌件注塑直接嵌入控制器外壳,减少线束连接。

3. 电源管理模块(PDU/BDU)

- 应用场景:

- 高压配电单元(PDU):将继电器、保险丝、连接器等嵌入注塑件中,形成紧凑的配电系统。

- 电池断路单元(BDU):通过嵌件注塑集成高压开关和传感器,实现快速断电保护。

4. 连接器与线束系统

- 应用场景:

- 高压连接器:金属触点嵌入注塑外壳中,实现防水、防尘和绝缘。

- 线束集成:将线束端子直接嵌入注塑件,减少线束数量和连接点。

5. 其他关键部件

- 散热结构:嵌入金属散热片或水冷管,通过注塑形成一体化散热与结构件。

- 防撞与缓冲结构:在电池托盘或车身部件中嵌入吸能材料(如铝蜂窝结构),通过注塑形成复合防护层。

- 传感器与执行器集成:将压力传感器、温度传感器嵌入塑料外壳,用于实时监测电池或电机状态。

三、典型工艺流程与技术难点

1. 工艺流程

-嵌件预处理:对金属嵌件进行表面处理(如喷砂、电镀)以增强与塑料的结合力。

-模具设计:模具需精准定位嵌件位置,并设计冷却/加热系统以控制收缩变形。

-注塑成型:高温塑料熔体包裹嵌件,通过保压和冷却固化成型。

-后处理:去毛刺、检测嵌件位置精度和绝缘性能。

2. 技术难点与解决方案

- 材料匹配:

- 金属与塑料的热膨胀系数差异可能导致开裂。

- 解决方案:选择低收缩率塑料(如PPS、LCP),或对嵌件进行局部加热/冷却补偿。

- 嵌件定位精度:

- 嵌件在模具中偏移会导致功能失效。

- 解决方案:采用机械定位销或激光视觉定位系统。

- 界面结合强度:

- 塑料与嵌件的界面可能因应力集中而剥离。

- 解决方案:嵌件表面设计凸起或凹槽,或使用化学粘接剂(如底涂)。

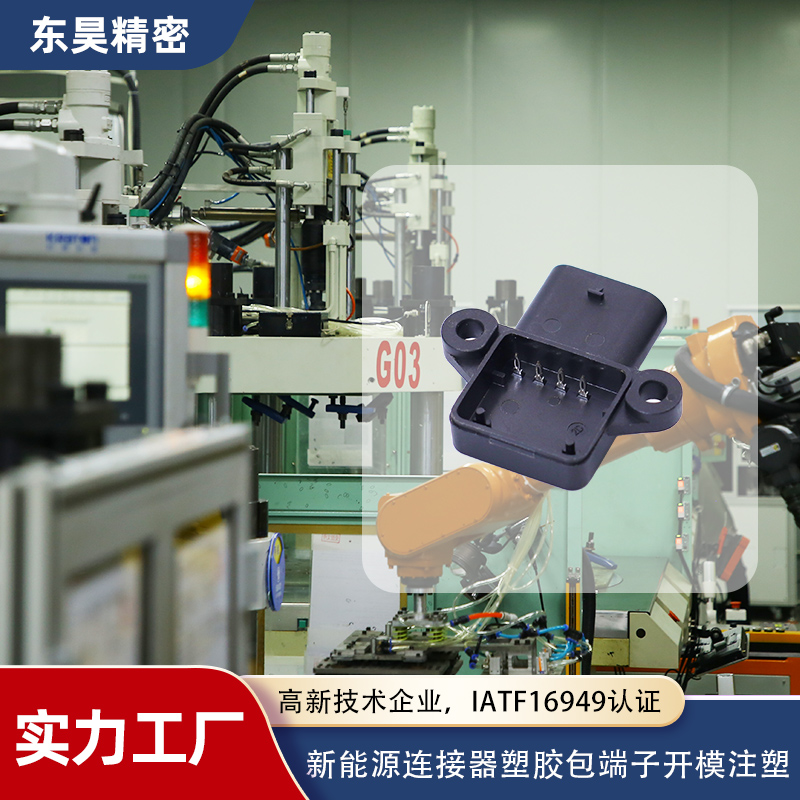

嵌件注塑技术通过将金属与塑料的特性结合,成为新能源汽车高压系统集成、轻量化和安全性的核心工艺。其在电池管理、电驱系统、电源模块等领域的应用,显著提升了部件的可靠性、空间利用率和生产效率。东昊塑胶专注精密注塑加工技术,已通过IATF16949汽车质量管理体系,积极研发新的嵌件材料与注塑工艺,以满足不同汽车制造商的特定需求。未来继续在嵌件注塑技术的改进和应用中积极探索,为新能源汽车的持续创新提供强有力的支持。

咨询热线

135-1160-8957