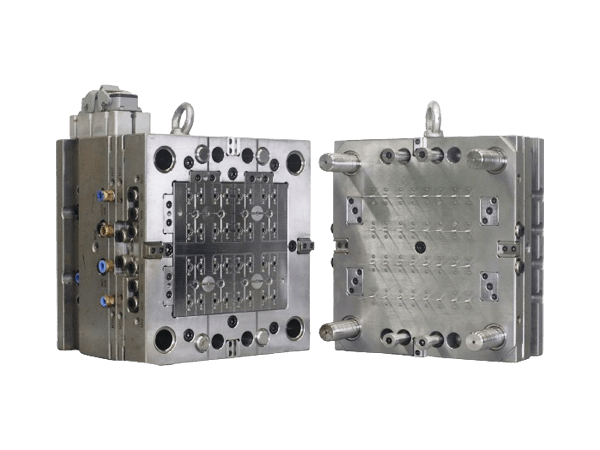

模具是“工业之母", 对于很多客户和业内人士来说,理解影响精密模具成本的关键因素是非常重要的,以便更好地规划预算和提升产品质量。下面,我们将详细介绍几个主要影响精密模具成本的因素。

- 原材料成本 精密模具的制造首先需要选用高质量的原材料,如高硬度的钢材。这些材料不仅能提高模具的寿命,还能确保成品的精度和质量。高质量的材料价格一般较高,这直接影响了模具的总成本。

-设计与开发成本 模具设计是整个模具制造过程的灵魂。复杂的模具设计需要大量的时间、精力和高级设计软件,同时也需要经验丰富的设计师。设计过程中需要反复验证和修改,以确保模具能够实现用户要求的功能和精度。这些设计阶段的成本也是影响模具总成本的重要因素之一。

-加工设备和技术

加工设备和技术的先进程度也直接影响到模具的成本。高精度、高效率的加工设备价格昂贵,但可以大大缩短加工时间,提升模具的精度和使用寿命。此外,最新的加工技术,如数控机械加工 (CNC) 和电火花加工 (EDM),也会增加初期投资,但在长期使用中可以降低运营成本,提高效益。

-劳动力成本 制造精密模具需要高技能人才,包括设计师、加工工和技师。这些专业人才的工资成本相对较高。同时,复杂的模具制造需要多工序、多步骤的协调,这过程中需要大量的人工劳动力。因此,劳动力成本也是模具制造中不可忽视的一个重要方面。

-生产周期和批量生产 模具的生产周期和生产批量对成本也有显著的影响。生产周期过长可能会增加人工、设备维护以及其他隐性成本,而批量生产则有助于分摊前期的固定成本。但在实际操作中,要根据订货需求合理安排生产,以达到成本和时间的最佳平衡。

-测试与优化 在模具生产完成后,进行详细的测试和优化工作是确保产品质量的关键环节。这一过程需要额外的时间和资源,因此也是模具总成本的一部分。

总结来说,影响精密模具成本的关键因素包括原材料成本、设计与开发成本、加工设备和技术、劳动力成本、生产周期和批量生产、以及测试与优化等。这些因素相互关联,综合决定了精密模具的最终成本。东昊精密在这些方面经过严格把控和优化,确保为客户提供高量产性、高稳定性的精密模具。