液态硅胶注塑成型的特点及其在批量生产中的适用性

在现代塑胶行业中,

液态硅胶注塑成型(LSR Injection Molding)逐渐成为一种日趋重要的制造技术。其优越的材料特性和先进的成型工艺,使其在医疗器械、汽车部件、消费电子产品等众多领域得以广泛应用。本文将详细探讨液态硅胶注塑成型的优势以及为何这种技术适合进行批量生产。

液态硅胶(Liquid Silicone Rubber, LSR)是一种双组分、高纯净度的硅基弹性体材料。与传统的固态硅胶相比,液态硅胶具有优异的耐高温、耐化学腐蚀和电绝缘性能,并且能够在低温条件下维持弹性。液态硅胶注塑成型技术通过将液态硅胶材料在高温高压的作用下注入模具中冷却成型,制成所需的产品。

液态硅胶注塑成型的显著优势包括以下几点:

1. **高精度和一致性**:液态硅胶注塑成型工艺可以生产出尺寸精确、形状复杂的产品,且每次注塑出来的产品一致性极高。这对于要求严格的应用场景,如医疗器械和汽车部件等行业尤为重要。

2. **效率高**:得益于自动化程度高的成型设备和快速固化的材料特性,液态硅胶注塑成型可以在较短的时间内完成大量产品的制作。相比其他成型工艺,这种方法显著减少了生产周期,提高了生产效率。

3. **材料利用率高**:液态硅胶在注塑成型过程中基本不产生废料,这不仅降低了材料成本,还减少了对环境的影响。废品率低也是批量生产中的一大优势,有助于企业控制成本,提高经济效益。

4. **耐久性**:液态硅胶成型产品具备卓越的耐久性,其物理性能在广泛的环境条件下也能保持稳定。这使得液态硅胶产品在诸多应用中具备更高的使用寿命,进一步提升了批量生产的价值。

那么,液态硅胶注塑成型是否适合于批量生产呢?答案是肯定的。正是由于上述这些技术特性,液态硅胶注塑成型在大量生产中展现出独特的优势,使其成为众多行业的理想选择。

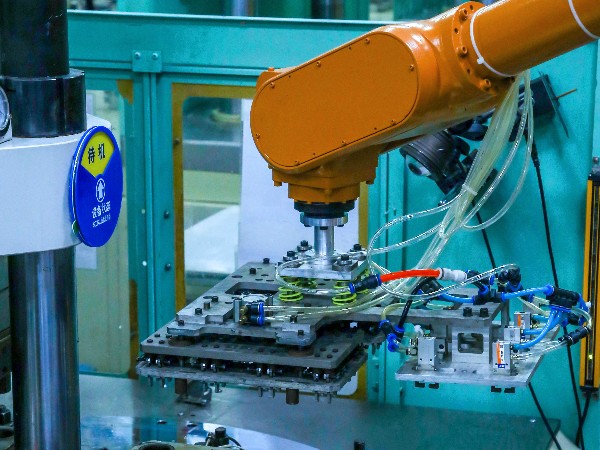

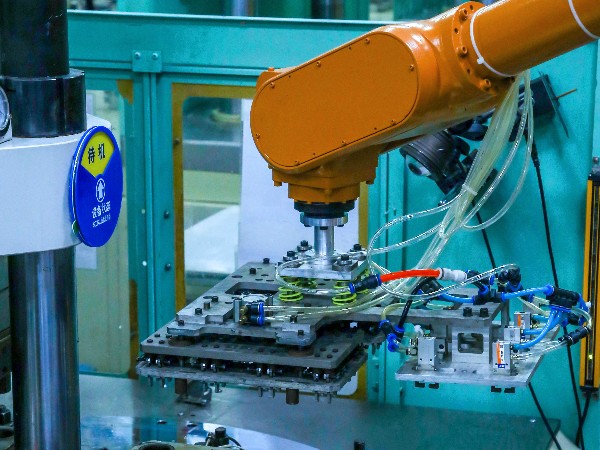

首先,液态硅胶注塑成型的高自动化程度令其非常适合大规模生产。现代液态硅胶注塑设备通过计算机控制,实现了从材料混合、注塑到脱模整个步骤的自动化操作。这不仅降低了人工成本,也减少了人为误差,提高了生产的稳定性和产品质量。

其次,液态硅胶的快速固化特性能够显著缩短生产周期。在传统的固态硅胶成型工艺中,固化过程可能需要数小时甚至数天,而液态硅胶注塑成型通常在几分钟至十几分钟内即可完成一个生产周期。这种高效的生产模式能够应对市场对快速交货和灵活生产的需求。

此外,液态硅胶注塑成型技术还具备良好的可重复性。即使在大批量生产中,每一个产品仍然能够保持高度的一致性和精度。这对于需要严格质量控制的行业,如医疗器械和航空航天领域,尤为关键。

总之,液态硅胶注塑成型凭借其高精度、高效率、低废品率和优异的材料性能,成为批量生产的理想选择。特别是在要求高品质和高速生产的行业中,这种技术展现出无可替代的优势。未来,随着技术的进一步成熟和应用领域的不断扩展,液态硅胶注塑成型在批量生产中的地位将更加稳固,为企业带来更大的经济效益和市场竞争力。