液态硅胶(LSR)凭借柔韧性、耐磨性和电绝缘性能,在3C电子行业中扮演着不可或缺的角色。从智能手机壳到可穿戴设备,它以其优越的性能赋能创新设计。然而,液态硅胶模具设计加工却并非易事。

液态硅胶的核心应用场景

1. 密封防水组件 常见于耳机密封圈和手机壳,保障设备内部结构不受水气侵害。

2. 柔性保护部件 包括硅胶手机壳、智能手表表带,强调舒适性与耐用性。

3. 防滑与触感元件 如键盘按键和电子产品外壳的防滑区域,满足精细触觉体验。

4. 复合嵌件结构 应用于硅胶与金属或塑料组件的无缝结合,为复杂产品带来更高性能。

液态硅胶模具设计与制造的核心痛点及对策

1. 极致轻薄化的壁厚设计

· 难点:壁厚在0.2mm以下时,材料流动难以控制,易导致变形或填充不全。

· 解决方案:

- 优化流道系统:通过模拟分析确保注射路径无死角,材料分布均匀。

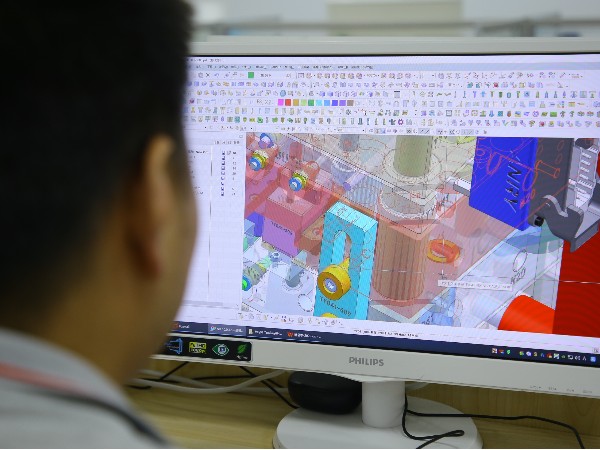

- 精密加工技术:采用超高精度的CNC机加工,实现模具表面微米级光洁度。

2. 嵌件与液态硅胶的结合

· 难点:嵌件的精密定位和成型一致性对模具要求极高。

· 解决方案:

-高精度嵌件固定装置:防止加工偏位。

-创新成型工艺:借助多步注塑或一体化技术,提升组件结合强度。

3. 大规模生产中的一致性

· 难点:液态硅胶模具寿命与批量产品质量保持一致是量产的核心挑战。

· 解决方案:

-动态温控系统:通过液态硅胶模具冷却优化确保每个周期内的质量稳定。

-高性能钢材选择:增加液态硅胶模具耐用性,降低更换成本。

液态硅胶模具在量产中的竞争力

· 高重复精度:确保每批次产品的一致性,满足3C电子行业的严格需求。

· 低材料浪费:冷流道和热流道技术的应用最大程度地提高材料利用率。

· 快速交付周期:通过自动化与精细化设计,缩短从设计到成品的时间。

液态硅胶为3C电子行业带来了全新可能,其应用潜力远未完全释放。要实现性能和设计的突破,液态硅胶模具技术是关键驱动力。东昊塑胶将持续优化模具设计与制造工艺,为客户提供更加高效、可靠的解决方案,满足市场的多元化需求。

咨询热线

135-1160-8957