液态硅胶包胶作为高性能材料,广泛应用于医疗、电子、汽车等多个领域。然而在生产过程中,气泡问题却常常困扰着许多生产厂家。气泡不仅影响产品的外观,更可能因为影响材料的均匀性和结构完整性而导致功能性问题。下面我们将详细解析气泡问题的诱因及相应的解决方案。

液态硅胶包胶气泡问题的产生原因 1. 材料本身:

液态硅胶的质量是首要因素。如果硅胶的纯度不高或含有化学杂质,很容易在加热和混合过程出现气泡。因此,选择高质量的液态硅胶是预防气泡问题的重要一步。

2. 混合过程:

在液态硅胶与固化剂的混合过程中,如果搅拌方式不当或搅拌时间不足,就会有空气残留在材料中,形成气泡。

3.

注塑过程:

注塑设备的真空度不够或冷却速率过快,都可能导致在注塑过程中空气被带入,形成气泡。

4. 环境因素:

生产环境的温度和湿度也会影响气泡的产生。例如,在高湿度条件下,空气中的水分可能进入液态硅胶中,形成气泡。

液态硅胶包胶气泡问题的影响 气泡不仅影响产品的外观,还可能损害其机械性能和化学稳定性。例如,气泡可能导致产品表面开裂或破裂,从而影响产品的耐磨性和耐用性。另外,气泡也可能导致产品在长期使用过程中出现材料老化问题,从而降低使用寿命。

液态硅胶包胶气泡的解决方案 针对液态硅胶包胶气泡问题,我们可以从以下几个方面入手,确保产品的质量和性能。

1. 材料控制:

选择高质量液态硅胶,并对供应商进行严格审查,确保原材料的纯度和质量。同时,原材料进入生产之前应进行质量检测,以确保没有杂质和水分残留。

2. 优化混合工艺:

采用适当的搅拌方式和时间,以确保固化剂和硅胶均匀混合。使用真空搅拌设备可有效减少空气残留。此外,可以在混合过程中加入适量消泡剂。

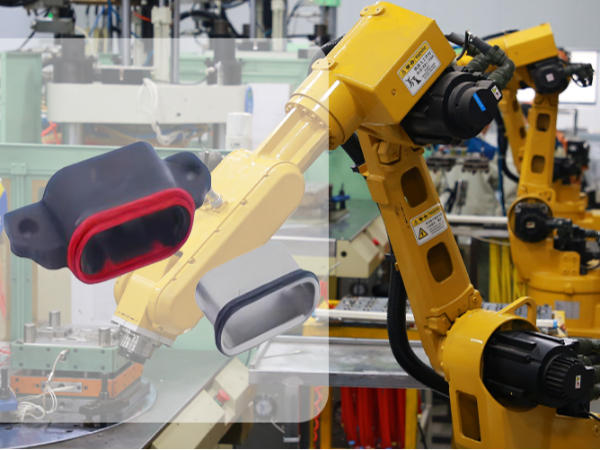

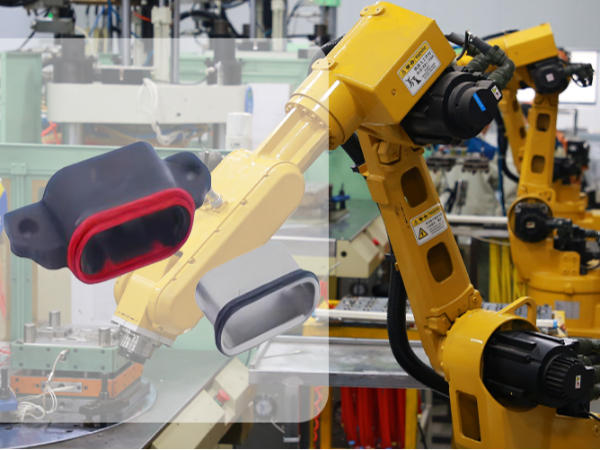

3. 优化注塑工艺:

选择高效的真空注塑设备,确保真空度和冷却速率的合理控制。通过调整注塑参数,可以降低气泡产生的概率。

4. 控制生产环境:

保持生产环境的恒温恒湿条件,避免过高的湿度或温度波动。使用恒温恒湿设备可以稳定生产环境,从而减少空气中的水分进入液态硅胶。

5. 过程监控:

对生产过程进行实时监控,及时发现和处理气泡问题。使用先进的检测设备可以精确识别产品中的气泡,并通过反馈系统指导工艺调整。

液态硅胶包胶气泡问题虽然复杂,但通过材料选择、工艺优化、环境控制和过程监控等多方面努力,完全可以得到有效解决。东昊塑胶凭借丰富的经验和先进的技术始终坚持质量至上的原则,不断创新和完善生产工艺,致力于为客户提供高品质的产品和解决方案。