精密注塑件在电子产品、医疗器械、汽车零部件和消费品等领域中应用广泛。这些领域对注塑件的质量要求极高,要求具备高精度、高稳定性以及良好的耐化学性和机械性能。精密注塑件选择液态硅胶(LSR)包胶的原因主要基于其独特的材料特性和工艺优势,能够满足高精度、高性能及复杂应用场景的需求。以下是具体分析:

1. 高精度成型能力

流动性优异:液态硅胶黏度低,可填充微米级细微结构(如薄壁、复杂纹理或密封槽),确保包胶均匀无气泡,适合精密部件(如传感器、微型连接器)的严苛公差要求。

低收缩率:硫化过程中收缩率仅0.1%~0.3%,尺寸稳定性极佳,避免因收缩导致与基材(如PC、ABS或金属)的贴合不良。

2. 卓越的物理化学性能

耐温范围广:在-50℃至200℃内保持弹性,适用于汽车引擎部件(耐高温)或低温环境设备。

化学惰性:耐酸碱、溶剂和紫外线,适合暴露于化学环境的工业部件或户外电子设备。

生物相容性:通过FDA认证,无毒、抗过敏,可反复高压灭菌(如手术器械、医疗导管)。

3. 功能性与耐用性结合

弹性与减震:高回弹性(可达95%以上)提供优异缓冲,用于精密齿轮密封圈或电子设备防摔设计。

密封防水:永久形变小,长期压缩后仍能恢复原状,确保智能手表防水圈或汽车灯罩的持久密封。

耐磨抗撕裂:高撕裂强度(可达50 kN/m)延长寿命,适合频繁活动的铰链包胶或工业密封件。

4. 工艺效率与成本优化

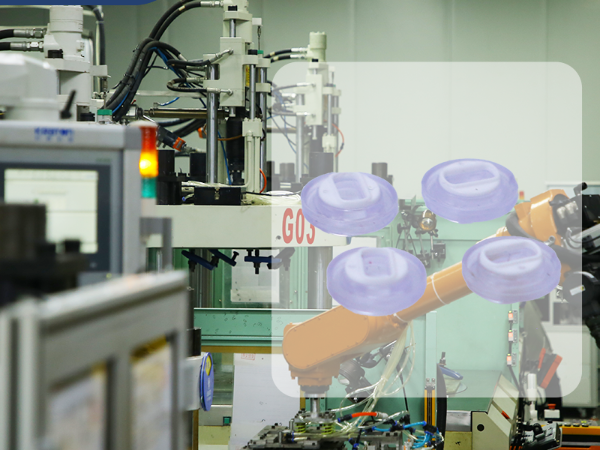

快速硫化:成型周期短(数秒至几分钟),适合大批量生产(如消费电子配件),降低单位成本。

自动化生产:液态硅胶可直接通过注塑机与硬质基材一体成型(如手机按键包胶),减少组装步骤。

良品率高:低缺陷率减少废品,尤其对高价值精密部件(如光学器件外壳)意义重大。

5. 粘接可靠性

化学键结合:通过等离子处理或底涂剂,LSR与PBT、PA等工程塑料形成强粘接力,避免脱层

机械互锁设计:利用基材的孔洞或倒钩结构增强物理结合,提升汽车内饰件的包胶牢固性。

典型应用场景

医疗领域:内窥镜密封头、可穿戴医疗设备的柔软触感层、动态血糖仪结构件液态硅胶密封。

消费电子:TWS耳机充电仓的防水结构、折叠屏手机转轴缓冲层。

汽车工业:新能源汽车电池组密封件液态硅胶包胶、车载雷达的减震液态硅胶包胶。

工业设备:高精度阀门的密封圈、机器人关节的液态硅胶柔性防护层。

对比传统材料(如TPE或固态硅胶)的优势

更精细的细节表现:TPE在复杂模具中易出现流痕,而LSR能完美复刻表面纹理。

更长的使用寿命:固态硅胶耐磨性较差,LSR在高频摩擦场景下表现更优。

更宽的温度适应性:TPE高温易软化,低温变脆,LSR综合性能更稳定。

液态硅胶包胶为精密注塑件提供了“性能+工艺”双重升级,尤其在高可靠性和微型化趋势下(如5G设备、微创医疗器械),其综合优势显著。尽管初期材料和设备成本较高,但长远来看,其在产品寿命、功能集成及生产效能上的回报更具竞争力。

咨询热线

135-1160-8957