选择液态硅胶(LSR)还是固态硅胶(高温硫化硅橡胶, HCR)进行包塑胶(通常指包覆或二次注塑在硬质塑料基材上)的工艺,是一个涉及材料特性、产品要求、生产效率和成本等多方面的决策。两者在加工原理、设备、效率、精度、成本和适用场景上有显著区别。

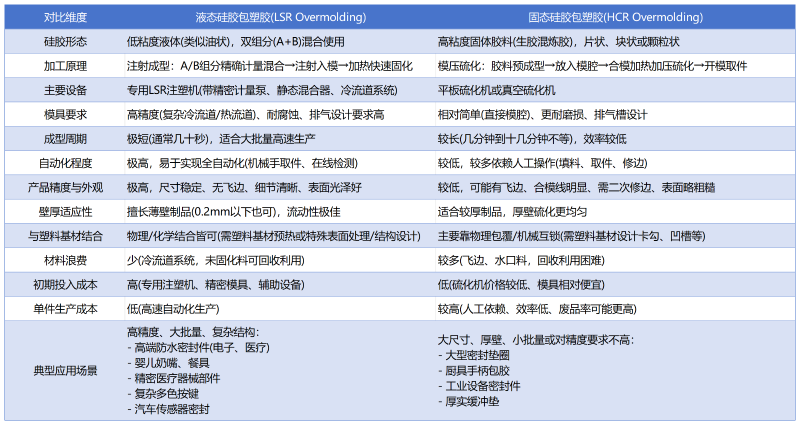

以下是两种工艺的核心对比:

加工效率与产能:

LSR: 核心优势在于极短的成型周期。液态硅胶在高温模具中固化速度非常快(几秒到几十秒),配合自动化设备,可实现高速连续生产,单机产能极高。这是大规模生产的首选。

HCR: 固态硅胶需要在高温高压下经历较长时间的硫化过程(通常几分钟到十几分钟),成型周期长得多,产能受限。自动化程度也较低。

产品精度与复杂度:

LSR: 低粘度和注射成型方式使其能完美复制模具细节,生产出尺寸极其精密、轮廓清晰、无飞边(或极少)的产品。非常适合微小的密封结构、复杂的几何形状、薄壁件(可达0.1-0.2mm)。表面质量通常更光滑细腻。

HCR: 模压成型在合模线处容易产生飞边,需要额外的修边工序。对于非常精细的结构和超薄壁厚,填充和复制模具细节的能力不如LSR。产品精度和外观通常略逊一筹。

自动化与人工成本:

LSR: 工艺高度自动化,从供料、混合、注射、成型到取件均可集成完成,对人工依赖极低,一致性好,长期人工成本低。

HCR: 预成型(裁切、称重)、填料、取件、修边等步骤往往需要较多人工操作,自动化难度和成本相对较高,人工成本占比大,且一致性控制挑战更大。

材料浪费:

LSR: 冷流道系统可确保未注入型腔的混合料保持液态并循环使用,浪费极少。

HCR: 在模具分型面和水口处会产生飞边和废料(水口料),这些废料回收利用困难(需破碎、返炼,性能下降),浪费较多。

与塑料基材的结合: 两者都需要精心设计:无论是物理机械互锁(卡勾、凹槽、通孔)还是化学粘接(基材表面处理、使用粘接层/底涂剂),塑料基材的设计和处理都至关重要。

LSR潜力更大: LSR在高温注射时能更有效地“熔融”或“浸润”某些预热的热塑性塑料表面(如PC, PBT, PPA, 某些尼龙),更容易实现强韧的化学/物理结合。对结合强度要求极高的应用(如严苛密封、反复弯折)通常优选LSR。

HCR: 更依赖物理互锁设计。在塑料基材上直接粘接难度通常更高,可靠性可能略逊于LSR(尤其对于难以粘接的塑料如PP, PE)。

适用产品尺寸与厚度:

LSR: 极其擅长小型、精密、薄壁制品。对于非常大的制品,设备(锁模力、注射量)和模具成本会急剧上升。

HCR: 在大型、厚重的包胶件上更有优势,设备投入相对可控,厚胶部分的硫化均匀性也较好。

如何选择哪种材质包胶?

选择液态硅胶包塑胶(LSR)当:

-产品批量非常大,需要高效率、低成本。

-对产品尺寸精度、外观质量、细节复制要求极高(如微密封、薄壁)。

-产品结构复杂(多腔、复杂流道)。

-需要优异的塑料-硅胶粘接强度和可靠性(尤其对难粘塑料或高要求密封)。

-求高度自动化生产,减少人工干预。

-能够承担较高的前期设备模具投资。

选择固态硅胶包塑胶(HCR)当:

-生产批量较小或中等。

-产品尺寸较大、胶层较厚。

-对产品精度和外观要求相对不高,可以接受修边。

-塑料基材设计能提供足够的物理互锁结构,粘接要求不是最苛刻。

-产品形状相对简单。

总结:

LSR包塑胶代表了高精度、高效率、自动化、高质量结合的未来方向,尤其适合大批量、高要求的电子、医疗、高端消费品领域,但前期投入高。HCR包塑胶则在大件、厚件、小批量生产和成本敏感型应用中仍有其价值,设备门槛低。

在产品设计初期就明确产量目标、性能要求(尤其是密封性、结合强度、精度)和成本预算,是正确选择LSR还是HCR包塑胶工艺的关键。对于大多数现代高要求应用,尤其是消费电子和医疗器械,LSR因其卓越的综合性能已成为绝对主流。

东昊塑胶17年深耕精密零部件制造领域,包括精密模具设计和制造,精密注塑代工,液态硅胶注塑代工,包胶注塑,液态硅胶包胶等。为全球客户 提供精密模具开发、制程开发、工艺验证、量产到组装一站式解决方案,业务涉及医疗/汽车 /新能源/储能/半导体 /机器人等行业。

【本文标签】 LSR vs HCR包胶工艺对比全解析

【责任编辑】版权所有

咨询热线

135-1160-8957