液态硅胶(LSR)因其优异的弹性、耐高低温、抗老化及环保特性,被广泛应用于医疗器具、汽车零部件、消费电子、母婴用品等领域。在包胶工艺中,液态硅胶与塑胶、金属等基材的复合成型,需兼顾材料相容性、结构设计合理性、模具精度及工艺稳定性等多重挑战。对于年采购量大、复购率高的企业而言,前期开发阶段的系统性评估是确保产品量产质量、控制成本及缩短上市周期的关键环节。本文将从技术维度解析前期开发评估的核心内容及其对项目全周期的影响。

前期开发评估的核心内容:从材料到工艺的全链条把控

1 .材料兼容性评估:奠定复合成型的基础

液态硅胶与基材的结合强度是包胶产品的核心性能指标。评估需重点分析:

表面能匹配:通过接触角测量仪检测基材表面能,确保硅胶与塑胶(如 ABS、PC)或金属(如不锈刚、铝合金)的界面张力差在工艺允许范围内。

预处理工艺适配性:针对金属基材的镀层附着力、塑胶基材的火焰处理 / 等离子处理效果进行预验证。

化学耐受性验证:通过高温老化(如 120℃×1000h)和冷热循环(-40℃~85℃,50 循环)测试,评估材料组合的长期稳定性。

2.结构设计分析:平衡功能性与工艺可行性

包胶产品的结构设计需兼顾使用场景与成型工艺限制:

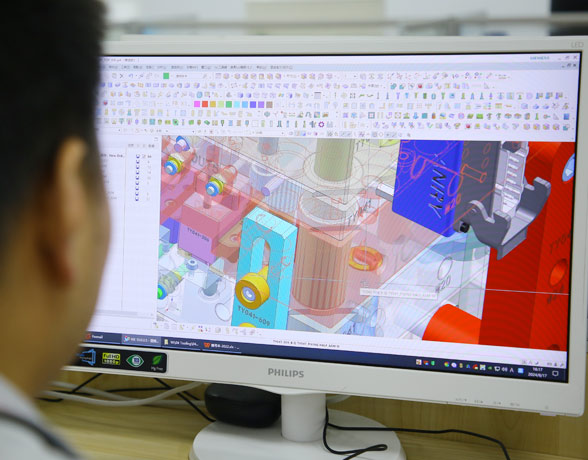

包胶厚度均匀性:通过Moldflow仿真分析胶料流动路径,避免局部厚度导致的填充不足或缩水问题。

倒扣与脱模角度:对于复杂几何结构(如环形倒扣、多滑块结构),需通过 3D 扫描逆向工程优化脱模角度,降低模具磨损风险。

应力集中点预判:利用有限元分析模拟产品在装配、使用过程中的应力分布,避免包胶区域因基材变形导致的开裂。

3.模具可行性评估:决定量产精度的关键

液态硅胶包胶模具需满足高洁净度、温度精确控制及低磨损要求:

模流分析优化:通过 CAE 模拟确定进胶点位置(如扇形浇口、潜伏式浇口),优化流道平衡,减少熔接痕与气穴。

材料选择与热处理:模仁采用 S136H 不锈钢并进行表面氮化处理,提高抗腐蚀与耐磨性,确保模具寿命≥50 万次。

多工位旋转模具设计:针对微量包胶),采用伺服驱动旋转模台,实现高精度定位(重复精度 ±0.02mm)。

液态硅胶包胶产品前期评估的价值:风险前置的三重效益

1.质量风险最小化

在包胶工艺中,前期未充分评估可能导致致命缺陷:例如金属基材表面处理不当会引发包胶层脱落,复杂结构设计不合理可能导致模具无法脱模。通过系统性评估,可提前识别材料、结构、模具的潜在问题,将后期颠覆性修改的概率降低80%以上。

2.成本结构最优化

前期评估的投入可显著降低全周期成本:通过模流分析减少试模次数,通过结构优化降低材料消耗,通过模具寿命预测减少维护成本。数据表明,规范的前期评估可使模具开发成本降低20%-30%,量产材料利用率提升10%-15%。

3.项目周期高效化

采用“评估-设计-验证”并行模式,通过快速成型技术制作功能样件,同步开展模具设计与工艺调试,可缩短项目周期30%以上。

液态硅胶包胶前期开发评估是确保产品性能、控制成本与周期的核心环节,其价值体现在提前规避材料、结构、工艺风险,提升量产稳定性。对高采购量企业而言,选择具备全链条评估能力的供应商,可实现质量、效率、成本的综合优化,构建供应链竞争优势。 东昊精密作为具备从模具设计到量产组装全链条能力的供应商,为客户提供 “零风险启动、高效率转化” 的一站式解决方案。

咨询热线

135-1160-8957