精密注塑是一种通过高精度模具和设备,实现塑料制品高精度成型的工艺,在电子、医疗、航空航天等对精度要求极高的领域应用广泛。其核心优势主要体现在以下几个方面:

一、高精度与高尺寸稳定性

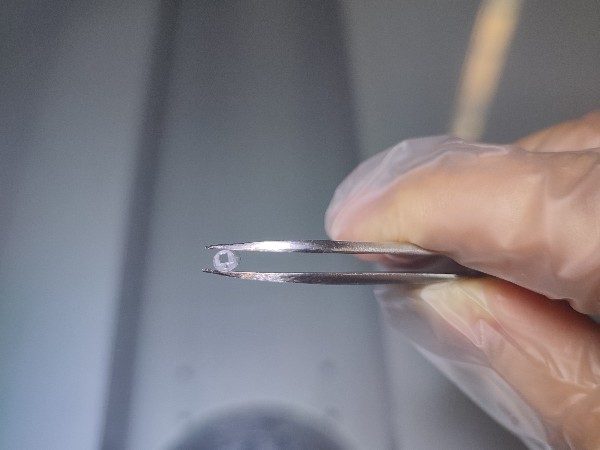

尺寸公差极小:可实现 ±0.005-±0.01mm 的高精度尺寸控制,满足微米级精度要求(如光学透镜、电子接插件等)。

形状与位置精度高:能成型复杂结构(如薄壁、细筋、微小孔径),且产品一致性强,减少因尺寸误差导致的装配问题。

案例:医疗领域的精密导管接头,需通过精密注塑确保流体通道的密封性和适配性,误差过大会导致医疗事故风险。

二、表面质量优异

高光洁度:模具表面经过抛光、电镀等处理,产品表面粗糙度可达 Ra0.8 以下,甚至镜面效果(如光学镜片、化妆品包装件)。

低缺陷率:通过精确控制温度、压力和冷却过程,减少熔接痕、缩水、气泡等表面缺陷,无需后续打磨或二次加工。

三、材料适应性广且性能优化

多种工程塑料适用:可加工 PC、POM、PEEK、LCP 等高性能工程塑料,满足耐高温、耐化学腐蚀、高强度等特殊需求。

材料性能充分发挥:精密注塑工艺通过优化充模流动,减少分子取向不均,避免传统注塑中的内应力集中,提升产品机械性能(如抗冲击性、耐疲劳性)。

四、生产效率与成本优势

自动化程度高:配合伺服电机、多轴机械手等设备,实现全流程自动化生产,缩短周期(单次成型时间可控制在 30 秒内)。

批量一致性好:高精度模具寿命长(通常可达百万次以上),批量生产时废品率低于 1%,降低原材料浪费和人工成本。

减少后处理工序:一次成型即满足装配和外观要求,省去喷涂、研磨等环节,缩短交付周期。

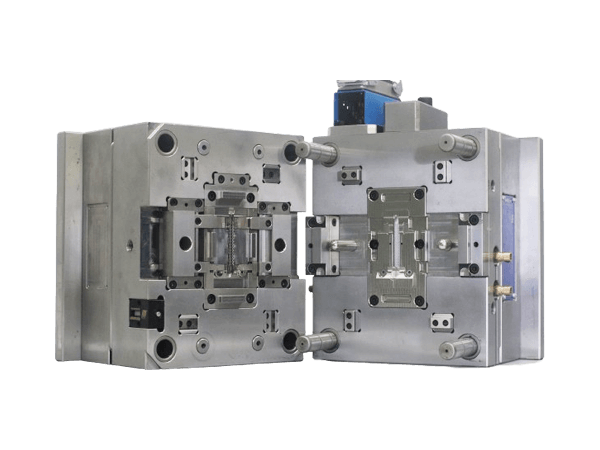

五、复杂结构成型能力

多滑块与叠层模具技术:可成型带有侧孔、螺纹、嵌件等复杂结构的零件(如连接器端子、齿轮箱组件)。

微注塑技术:针对微米级零件(如 MEMS 传感器部件),通过精密控制熔料流动,实现纳米级表面结构的复制。

精密注塑的核心竞争力在于 “精准控制”—— 通过模具设计、工艺参数(温度、压力、冷却时间)和设备精度的协同优化,实现传统注塑难以达到的高精度、高一致性和复杂结构成型能力。随着 5G、新能源、医疗等行业对零部件精度要求的提升,精密注塑工艺将成为高端制造业的关键技术之一。

咨询热线

135-1160-8957