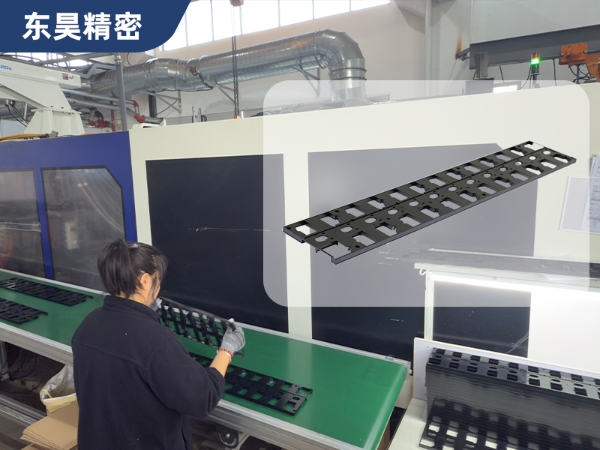

在储能电池系统中,线束隔离盖板 作为保障电气安全、防护绝缘和结构支持的重要部件,广泛应用于新能源汽车动力电池包、储能集装箱系统等高压场景。由于该零部件具有精密结构、电气绝缘性要求高、装配空间受限等特点,其注塑成型对模具工艺提出了极高的要求。本文从材料选用、模具结构设计、浇口布局、脱模设计、模具温控系统等方面,系统分析线束隔离盖板对注塑模具工艺的核心技术要点。

一、线束隔离板材料特性

线束隔离盖板多采用改性PBT、PA66、PP等工程塑料,通常要求具备如下特性:

高绝缘性(击穿电压≥20kV/mm)

耐热性好(热变形温度 ≥ 150℃)

阻燃等级 UL94 V-0

尺寸稳定性高,吸水率低(<0.3%)

以PBT-GF30(30%玻纤增强PBT)为例,其流动性中等(MFR约10-30 g/10min),收缩率约0.2-0.5%,但玻纤增强带来各向异性,极易产生翘曲或内应力。因此在模具设计时,必须综合考虑材料的流变特性、成型温度窗口以及固化行为。

线束隔离盖板多为薄壁结构(壁厚通常为1.5~2.5mm),但局部如固定卡扣、隔离筋、线槽定位部位需增厚。因此模具型腔需具备以下特征:

均匀壁厚设计:避免因局部厚度突变导致缩痕和冷料痕。

合理筋结构:加强筋高度建议≤主壁厚的2.5倍,宽度为壁厚的0.5倍,避免过厚导致充填困难或冷却不均。

避免尖角:所有内外角均应设有0.5~1mm圆角,以避免应力集中和材料流动不畅。

同模多腔设计(如2/4腔):需进行严格的平衡流道设计,避免腔间充填不一致。

由于盖板结构尺寸一般在100mm以上,形状不规则、包含插槽、加强筋、包胶等结构,浇口设计至关重要。关键要点包括:

主流道与分流道需采用全封闭式冷料井,防止冷料进入型腔。

侧边点浇口或潜伏式浇口常用于盖板类结构,具有自动剪切和隐藏浇口痕的优点。

避免单点进胶导致熔接痕弱化:需结合CAE模流分析,在筋位、插槽周边设置多点进胶或环形浇口。

合理浇口尺寸设计:以PBT-GF30为例,建议点浇口截面3×1.5mm,太小造成充填不足,太大会拉丝和翘曲。

考虑盖板形状复杂、卡扣部位多,脱模设计需兼顾效率和结构完整性,主要要点包括:

斜顶与侧抽芯组合结构:适用于带有倒扣卡槽的设计,抽芯行程控制精度需<0.1mm。

斜顶角度控制在8°~15°,避免卡死或滑移不足。

脱模斜度设计合理:对外表面建议≥1.5°,内孔≥2°,特别在玻纤增强材料下需防止拉伤表面。

顶针布局均匀,避免集中推力造成零件变形,对于平面较大部位,宜采用推板结构。

盖板厚度较小,对成型温度波动敏感,尤其在玻纤增强材料中,温差容易引起翘曲,因此模具温控系统需具备如下设计:

全覆盖式水路系统:确保型腔温度均匀,特别在筋位或加强结构密集处加强冷却通道。

独立回路控制:对于多腔模或异形结构,应采用多组温控单元,温度偏差≤2℃。

温控介质选择:推荐模温机配合85~120℃水温控制,若材料对结晶度要求高,则需采用油温加热达140℃以上。

快速冷却技术引入(如变频水冷+高导热合金镶件),可将成型周期缩短15~25%。

储能电池通常需满足IP67以上防护等级,盖板作为防护部件要求尺寸精度高、密封圈槽不得有披锋,因此模具寿命要求长、精密度高:

模具钢材选择:宜采用S136、H13等高硬度防腐蚀材料。

模具加工精度:型腔表面粗糙度Ra<0.4μm,密封面Ra<0.2μm。

动模、定模导向精度控制≤±0.005mm,确保装配精度。

定期维护计划:注塑5000模次进行模面清理,1万次更换易损顶针和抽芯滑块。

线束隔离盖板的注塑模具工艺要求高度精密,需在材料、结构、脱模与温控等多维度协同设计。通过系统性的CAE仿真、优化的模具构造和严密的温控策略,可大幅提升产品一致性与成型效率,确保储能系统的安全与可靠性。未来,随着储能装置的小型化与模块化发展,对隔离盖板的精密成型要求将更为严苛,注塑模具工艺也需持续升级与智能化。通过上述关键工艺要求的严格控制,东昊塑胶能够生产出高质量、高性能的储能电池线束和隔离盖板,满足客户在各应用领域的需求,进一步提升竞争力。

咨询热线

135-1160-8957