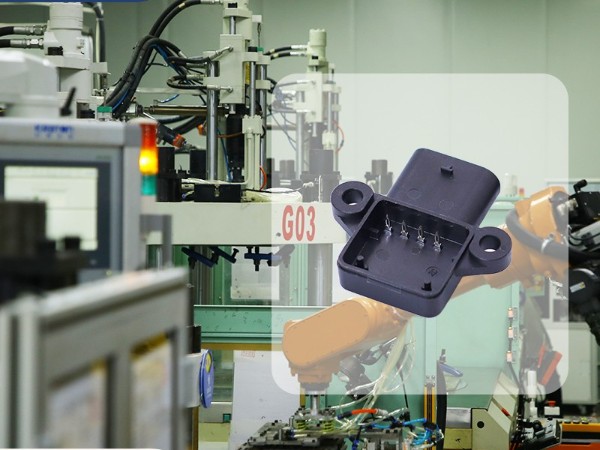

在汽车智能化、电动化快速发展的今天,连接器作为车辆电子系统的“神经网络”,其可靠性直接影响整车性能与安全性。连接器包PIN针(即连接器内部金属导针的塑胶封装结构)作为连接器的核心组件,其模具设计的精度与工艺水平直接决定了产品的电气性能、机械强度及量产稳定性。东昊精密作为深耕精密模具与注塑领域多年的供应商,本文将从技术角度解析包连接器PIN针模具设计的关键因素,为汽车行业研发、采购决策者提供专业参考。

一、材料选择:性能与成本

连接器包PIN针的塑胶封装材料需同时满足电气绝缘性、耐高温性(-40℃~150℃)、耐化学腐蚀性以及机械强度要求。常见的材料包括PBT、PA6T、LCP等工程塑料,但不同材料对模具设计的挑战差异显著:

- 流动性控制:LCP材料虽耐高温性优异,但其高流动性易导致毛边问题,需通过模流分析优化浇口设计与冷却路径。

- 收缩率补偿:PBT材料收缩率较高(约1.5%~2.5%),模具设计需预留精准的收缩补偿值,避免PIN针位置偏移。

- 材料成本与模具寿命:高玻纤含量材料(如PA6T+30%GF)对模具的磨损较大,需采用高硬度钢材(如S136H)并优化表面处理工艺。

二、结构设计:微米级精度

连接器包PIN针的核心挑战在于如何在微型化趋势下(部分PIN针直径<0.2mm)确保塑胶与金属PIN针的封装精度,需从模具结构设计上解决三大问题:

1. 分型面设计:

- 采用多段式滑块结构,避免合模时对PIN针造成挤压变形。

- 分型面配合精度需控制在±3μm以内,防止溢胶导致的短路风险。

2. 顶出系统优化:

- 针对微型PIN针易弯曲特性,设计多点位均衡顶出机构,顶针直径需与PIN针间距匹配(如0.3mm顶针适用于0.5mm间距布局)。

3. 冷却系统布局:

- 采用随形冷却水路设计,确保塑胶快速均匀冷却,减少内应力导致的PIN针偏斜。

三、注塑模具寿命与量产稳定性:全生命周期成本控制

汽车连接器通常要求模具寿命达到50万模次以上,这对模具钢材、表面处理工艺及维护策略提出极高要求:

- 钢材选择:优先选择耐腐蚀、高耐磨的预硬钢(如NAK80)或粉末冶金钢(如ASP23),关键部位可嵌入硬质合金镶件。

- 表面处理技术:采用PVD涂层(如TiAlN)或氮化处理,将模具表面硬度提升至HRC60以上,降低磨损率。

- 智能化监控:在模具中集成压力传感器与温度探头,实时监控注塑参数波动,提前预警潜在故障。

四、工艺协同:从注塑模具设计到注塑量产闭环优化

模具设计需与注塑工艺深度协同,避免“设计完美却无法量产”的陷阱:

- 模流分析先行:使用Moldflow等软件模拟填充过程,优化浇口位置与保压曲线,减少气孔、缩水等缺陷。

- 自动化生产适配:模具需预留机械手夹取空间,并设计防粘模结构(如倒扣角度<1°),适应高速注塑机(周期<15s)的生产节奏。

- 检测一体化设计:在模具内集成光学检测基准点,配合AOI设备实现PIN针位置、塑胶厚度的在线全检。

在汽车连接器日益精密化、高可靠化的赛道上,连接器包PIN针模具设计已从单一工具制造升级为涵盖材料科学、结构力学、智能控制的系统工程。东昊塑胶始终致力于以创新技术破解行业痛点——从模具设计制造阶段,到量产阶段的零缺陷交付,全程护航您的产品竞争力。

【本文标签】 连接器包PIN针 连接器包端子 汽车连接器模具注塑厂家

【责任编辑】版权所有

咨询热线

135-1160-8957